DPF de construcción y principio de funcionamiento

El filtro de partículas diésel (DPF) elimina las partículas del escape del motor diésel a través de la filtración física. Hay muchos tipos de filtros disponibles, pero el más común es un monolito cerámico (cordierita o carburo de silicio) con estructura de panal.

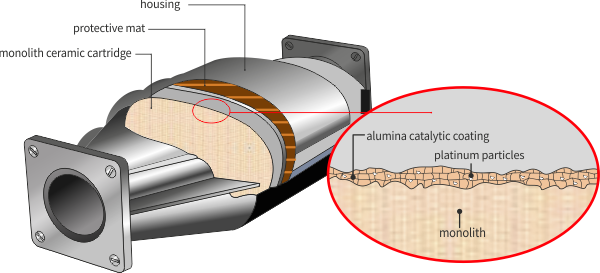

El filtro de partículas es similar a los convertidores catalíticos (sección transversal – panal). Sin embargo, los canales del cartucho tienen un diámetro mayor y paredes porosas. Además, están recubiertos con un recubrimiento catalítico que forma la base de las partículas de metal catalítico.

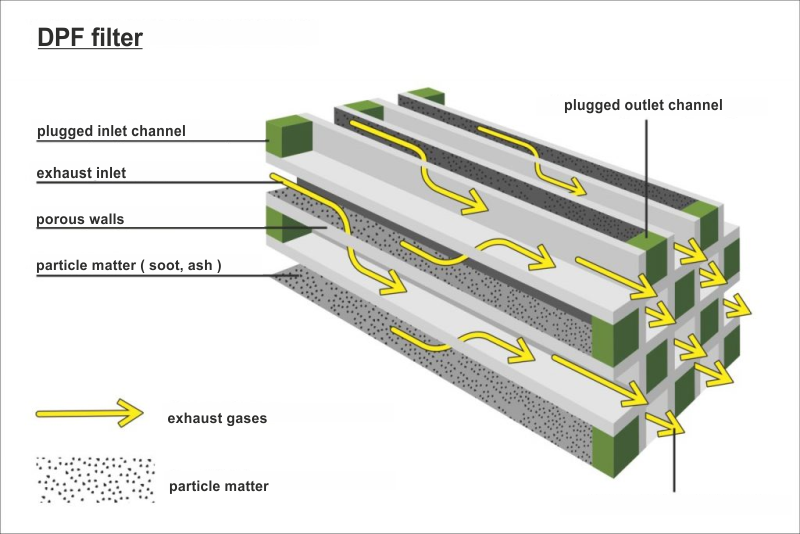

Los canales tapados en el lado de salida se denominan conductos de entrada: los gases de escape caen en el filtro. Por el contrario, los canales con extremos tapados en el lado de entrada son canales de salida, por donde escapan los gases de escape.

Los gases de escape que atraviesan dicho obstáculo deben atravesar las paredes porosas dejando partículas más grandes atrapadas dentro de los canales obstruidos.

monolitos

Están hechos de cordierita, carburo de silicio o titanato de aluminio.

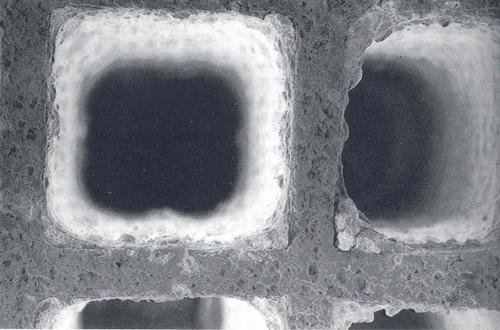

Las paredes del cartucho filtrante (monolito) tienen una estructura de poros de pequeño tamaño, los cuales son cuidadosamente controlados en el proceso de producción. La porosidad total del material suele estar entre el 45 y el 50% o más, mientras que el tamaño medio de los poros suele estar entre 10 y 20 μm. El mecanismo de filtración en los filtros de pared monolíticos es una combinación de penetración en la pared y torta de hollín. La penetración de la pared es el mecanismo de filtración dominante en primer lugar porque las partículas sólidas se depositan en la red de poros dentro del material de la pared. A medida que aumenta la carga de hollín, la capa de partículas se forma a lo largo de la superficie de la pared en los canales de entrada, y luego la filtración de la torta de hollín se convierte en el mecanismo dominante. Por lo general, los filtros monolíticos tienen una eficiencia de filtración de entre el 70 y el 95 % de todas las partículas sólidas.

recubrimiento catalítico

La función principal del recubrimiento catalítico es proporcionar un sustrato para los metales (nobles) catalíticos. Además, el revestimiento catalítico puede separar físicamente y evitar reacciones indeseables entre los componentes del sistema catalítico complejo.

Los materiales de recubrimiento catalítico incluyen óxidos de metales no nobles inorgánicos tales como alúmina, óxido de silicio, óxido de cerio, dióxido de titanio, óxido de circonio y zeolitas.

Algunos de ellos se utilizan como portadores de catalizadores, otros se agregan al recubrimiento catalítico como promotores o estabilizadores y otros tienen actividad catalítica.

Los buenos materiales de recubrimiento catalítico se caracterizan por una alta estabilidad térmica.

El recubrimiento catalítico se aplica a un monolito con una suspensión a base de agua.

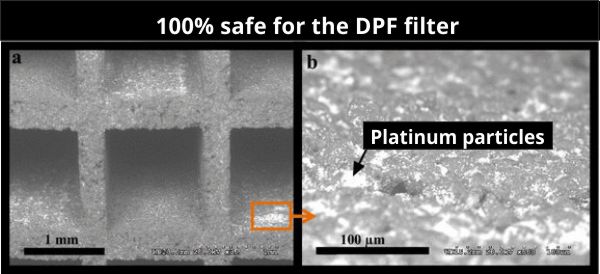

metales catalíticos

El catalizador de metal noble puede estar presente en la suspensión catalítica o se utilizan en un segundo paso llamado impregnación. Durante la impregnación, el monolito revestido catalíticamente se sumerge en una solución acuosa que contiene precursores catalíticos. El catalizador se seca y se calcina hasta su forma final. Durante la calcinación, los precursores del catalizador se descomponen para formar un catalizador final, normalmente un metal o un óxido de metal. Los catalizadores más comunes son los metales del grupo del platino (PGM), como el platino (Pt), el paladio (Pd) y el rodio (Rh) solos.

Alfombrilla de cerámica (protectora)

Está envuelto alrededor de un monolito. Proporciona aislamiento térmico y protección contra choques mecánicos y vibraciones en el vehículo.